DGaQs: Aktuelles

DGaQs: Vorgehen bei der Geräuschanalyse

[Youtube-Videos zur Vorgehensweise, Messung, Modellierung und Auswertung]

Anhören, Anschauen und Analyse

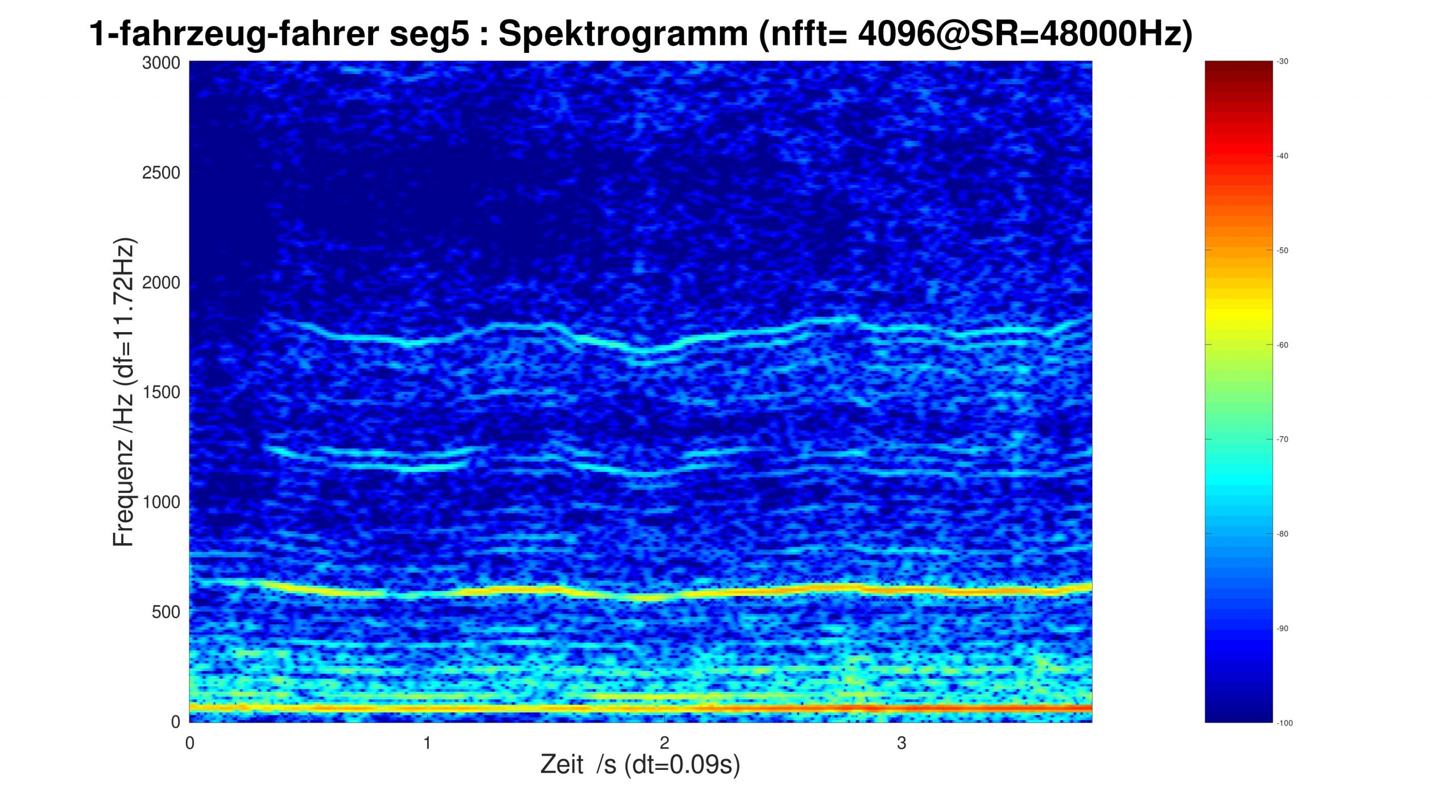

Bereits im Vorfeld zum DGaQs-Fachgespräch wurde eine kurze Video-Sequenz aufgenommen, in der eine „Kundin“ die Geräusche von Fensterhebern in zwei verschiedenen Fahrzeugen testet. Die aufgezeichneten Geräusche wurden nach dem Fachgespräch verwendet, um die praktische Vorgehensweise vom Versuch, über das Anhören und Beurteilen bis zu Auswertungen im Zeit-, Frequenz- und Modulationsbereich schrittweise zu demonstrieren. In 6 kurzen [Videos] werden Vorgehensweise, Messung, Modellierung und Auswertung anschaulich gemacht.

DGaQs-Richtlinie:

Eignung vibroakustischer Messmittel und Messprozesse

Die „DGaQs-Richtlinie zum Nachweis der Eignung vibroakustischer Mess- undMessprozesse“ wurde in den letzten Jahren von einer DGaQS-Fachgruppe erarbeitet.

Wir empfehlen, sie zur Grundlage von Abstimmungen und Vereinbarungen der beteiligten Partner zu machen auch der Vermittlung eines konsolidierten Standpunktes mit dem Ziel, die Regeln in die tägliche Praxis auf der Basis der anerkannten Technik und den vorausgesetzten Anforderungen für die Qualität der Produkte und Prozesse einzubringen und sie zur Grundlage von Abstimmungen und Vereinbarungen der beteiligten Partner zu machen.

Der Link zum [Download] der DGaQs-Richtlinie wird nach einer Anmeldung kostenlos per E-Mail zugestellt.

Im Forum Akustische Qualitätssicherung stellen wir Arbeitsergebnisse aus den Arbeitsgruppen dar und lassen Experten mit ihren Erfahrungen, Arbeitsergebnissen und Problemstellungen zu Wort kommen.Im Vordergrund stehen Austausch, Diskussion und Expertengespräche.

Öffentlich zugängliche Liste der Beiträge vergangener Foren

Fokus

Der Treffpunkt für Fachleute: Wir entwickeln und erörtern neue Methoden und Vorgehensweisen. Klären offene Fragen zum Thema Hören und Messen der Akustik. Wir diskutieren aktuelle Trends und Entwicklungen.

Die DGaQs ist eine Experten-Plattform für Wissenschaft, Standardisierung und industrielle Produktentwicklung – interdisziplinär, eng verflochten und anwendungsorientiert. Eine Konzentration an Erfahrung, Marktkenntnissen und technologischem Know-how. Ziel ist es, das Verständnis und die fachgerechte Anwendung der akustischen Qualitätssicherung für Hightech-Lösungen von heute und morgen in Deutschland zu festigen und weiter auszubauen.

Wissen

Die Vorträge der vergangenen Foren, Handlungshilfen für die industrielle Anwendung, Daten und Tabellen für die Mess- und Prüftechnik finden Sie hier wie in einem Werkzeugkasten. Schulungsunterlagen und Arbeitsblätter, Muster- und Referenzsignale geben Unterstützung und Hilfe.

Zugang nur für DGaQs-Mitglieder